Анонсы

- Мастер Деталь

- Анонсы

Анонсы (7)

Что нужно знать про кругло шлифовальные станки с ЧПУ

Среди тех станков, которые оборудуются числовым программным управлением (ЧПУ) наибольшей популярностью пользуются кругло шлифовальные станки, так как они дают возможность достичь наибольшего эффекта при обработке деталей с большим числом ступеней. К подобным деталям можно отнести шпиндели и турбины. Рост производительности такого оборудования достигается главным образом за счет экономии времени, которое нужно для установки заготовки, а также снятия уже готовой детали после обработки. Также время может расходоваться на снятие размеров в процессе переустановки, что нужно для более точной обработки следующей шейки вала. Таким образом, обработка на кругло шлифовальных станках с ЧПУ дает возможность увеличить производительность приблизительно в два раза, что достигается благодаря экономии времени, чего просто не добиться при ручном управлении.

Бесцентровые кругло шлифовальные станки являются особо эффективными при обработке деталей разной длины с малыми или большими диаметрами, а также при работе с деталями, которые имеют небольшую толщину стенки и деталями сложного профиля (к примеру, поршней, кулаков и так далее).

При помощи станков с ЧПУ есть возможность управлять бесцентровыми шлифовальными станками, а точнее их многокоординатным позиционированием. Используемые программные модули в системе ЧПУ осуществляют расчет траекторий алмаза и круга, их взаимосвязь с оператором и коррекцию. При осуществлении таких видов работ, как обработка деталей разной геометрической формы (конусов, шаров и так далее) разрабатывается специальное программное обеспечение с такими важными функциями, как модуль управления, диспетчер режимов, интерполятор. В процессе правки и обработки число сочетаемых управляемых координат может достигать 20, куда уже входят 2-3 координаты, которые нужны для правки двух кругов.

Использование шлифовальных станков с системами ЧПУ в массовом производстве дает возможность создать гибкое построение количества правок и шлифования, что в свою очередь позитивно сказывается на затратах времени на перенастройку станка для выполнения обработки других заготовок. Использование многокоординатной системы создает максимальную универсальность с небольшими величинами подачи кругов, а это дает прекрасную возможность увеличить эффективность управления правкой и шлифованием.

Построение систем ЧПУ для бесцентровых кругло-шлифовальных станков осуществляется по агрегатному принципу, к примеру, на станках японского производства. Есть возможность выставления на одном станке до четырех вариантов для управления, а именно одна управляемая координата (производится только поперечная подача круга шлифования), две управляемые координаты (тут добавляется управление правящего алмаза для обеспечения синхронной работы), три управляемых координаты (поперечная подача круга, а также продольная и поперечная подача алмаза во время правки) и пять управляемых координат (поперечная подача круга с продольной и поперечной подачей алмазов при правке и ведущего, и шлифовального кругов).

Станки для изготовления и заточки профильных ножей

Деревообрабатывающее оборудование крупных и средних производственных мощностей нуждается в постоянном уходе за профильными ножами. Поэтому разумно будет использовать станки для изготовления и заточки профильных ножей, установленные на участках подготовки режущих инструментов.

Чаще всего профилирование и заточку профильных ножей выполняют по задней грани. Некоторые станки для изготовления и заточки профильных ножей осуществляют профилирование по шаблону, который может быть выполнен самим потребителем. При этом станок позволяет затачивать плоские ножи, не снимая их с ножевого барабана. Широкое применение в деревообрабатывающем производстве нашли станки, предназначенные для автоматического профилирования и заточки ножей и фрез из HSS стали и твердого сплава. Работа станков в автоматическом режиме всегда повышает качество обработки материала, а также удобство и безопасность работы персонала. Программное управление позволяет производить изменение всех параметров профилирования. Можно менять режим обработки, задавать программу управления осями – серводвигателями, а также сохранять в памяти станка заданную программу. Станки для изготовления и заточки профильных ножей с ЧПУ управляются с сенсорного экрана, установленного на дисплее, который отражает все параметры обрабатываемого ножа или фрезы.

Наша компания поставляет оборудование такого класса по весьма выгодным ценам. Кроме этого, наши менеджеры всегда готовы проконсультировать вас по любому вопросу.

Гидроабразивная резка металла

Чем отличается гидроабразивная резка металла от других методов резки металла?

Самое главное – это то, что не используется никакого режущего металлического или керамического элемента.

Не используется электричество и дуга, не используется также и газовый резак. Весь процесс выполняется при помощи самой обычной воды и абразива!

Они подаются в смешанном виде в качестве струи направленного действия под высоким давлением.

В итоге – получается ровный шов, выполненный при помощи воды и абразива (используется металлическая крошка, песок и так далее). Стоит отметить, что у данного метода резки есть несколько существенных преимуществ!

Во-первых, при резке металла не возникает высокой температуры. В среднем – металл нагревается до температуры в 60-90 градусов за Цельсием, не более.

А самое главное – это то, что таким способом можно даже разрезать металл толщиной в 10 сантиметров и более!

Правда, оборудование такое стоит не так уж и дешево. Да и само устройство помещения для резки металла – несколько сложное и дорогостоящее.

Отбрасываемые брызги воды в некоторых моделях резаков рикошетят вовнутрь струи, а в некоторых – выбиваются в стороны, поэтому необходимо использовать защитный экран из ударопрочного пластика.

А что касается абразива, то используются разные материалы. Единственный их недостаток – это то, что стоят они весьма дорого. Какая функция абразива?

Он выполняет пробивную функцию, то есть, позволяет воде пробиваться в более глубокие слои обрабатываемого металла.

В случае, если выполняется листовая резка металла, то используется только резка водой, без добавления абразивной смеси. Но учтите, что расход воды в этом случае – очень высокий!

Преимущества

Какие существуют преимущества резки металла водой?

Во-первых – совсем не выделяется пыли или водных брызг (если использовать так называемую «скрытую» насадку).

А ещё – совсем не остается заусениц на отрезанном куске металла. То есть, после этого вам даже не потребуется проводить шлифовку краёв! Это очень удобно и только ускоряет производство.

Ну и самое последнее преимущество – это возможность выполнения резки без участия оператора. Каким образом?

К станку попросту подключается управляющий компьютер. Оператору остается только ввести данные, согласно которым как раз и будет выполняться резка!

Вот только далеко не каждый насос и двигательный элемент поддерживает такое «удаленное» управление.

Такое оборудование стоит дорого, и, как правило, именитыми производителями изготавливается исключительно по заказу предприятий.

К примеру, термальная камера увеличит стоимость резака на 500 долларов. Зато с её помощью можно будет следить за температурой материала, который разрезается!

Это удобно при работе с такими металлами, как олово и свинец.

Оборудование

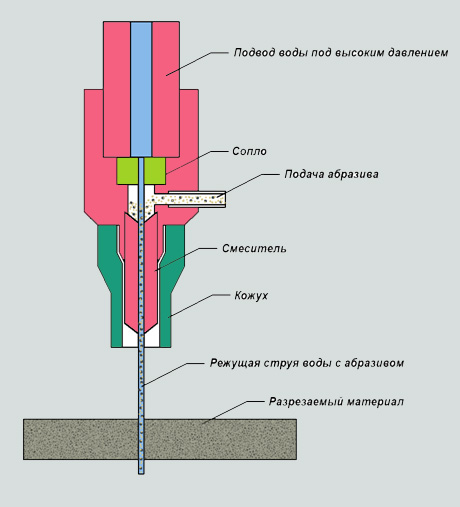

Какое используется оборудование для гидроабразивной резки металла?

В общей сложности, данная конструкция состоит из следующих частей: специальный насос высокого давления, который отвечает за подачу воды, источник воды, который чаще всего выполняется в качестве бассейна, если необходимо резать большой монолитный кусок металла.

И цена оборудования для гидроабразивная резка металла зависит от производителя и качества используемого насоса – именно он составляет основу цены.

Одним из самых популярных на русском рынке является насос Bosch В1, который предназначен для домашнего использования.

Он является комбинированным, то есть, выполняет и одновременную подачу воды, и подачу абразивного элемента.

А к нему вам необходимо будет ещё приобрести стол-станок, ну и водяной резак. Последний, кстати, производится в России.

Резак РС-02 является очень качественным – многие работники, которым посчастливилось его использовать, отметили это.

Ну а станок гидроабразивной резки металла обойдется вам от 4000 до 50000 рублей, в зависимости от модели и её форм-фактора.

Учитывайте, что станок для резки металла водой должен устанавливаться на специальную бетонную платформу, которая дополнительно крепиться арматурой к полу.

Исключением может быть только фундамент, в который встраивается сам станок.

Для домашнего использования, некоторые производителя выпустили так называемые режущие столы. Представляют они из себя не большой станок с емкостью, в которой как раз и можно выполнять резку металла.

Сама емкость производится либо из высокопрочной стали, либо же из титана. Да и то, далеко не каждый подвид титана используется при этом. Ведь гидроабразивные ставки также предназначены и для выполнения резки титана.

Кстати, для такой процедуры вам потребуется насос в 220 атмосфер – очень дорогостоящее оборудование. Ну и насадка соответствующая, класса IP-75. В России они, к сожалению, вообще не производятся.

Средняя стоимость услуг на рынке

Так как даже стол-резак Resato стоит аж 44 тысячи рублей, то для дома редко приобретается гидроабразивные резаки. Чаще всего – пользуются услугами металлообрабатывающих предприятий.

Мастер-Деталь выполняет полный цикл металлообработки в Москве и Москвоской области.

А услуги гидроабразивная резка металла будут в итоге стоить Вам по-разному. Все зависит от того, какое оборудование будет использоваться, а также материал и его толщина, с которым придется как раз и работать!

Самый сложный вариант – это обработка титана. Для него необходим насос общей мощностью в 20 киловатт. Далеко не на каждом предприятии доступны такие мощности. Ну и, конечно же, 3 фазы.

Кстати, в некоторых насосах дополнительно предоставляется трансформатор для преобразования тока до напряжения в 1500 вольт. Это необходимо в том случае, если используется так называемая режущая станция.

А если – профессиональный металлический абразив, то итоговая стоимость процедуры порой доходит аж до тысячи рублей за каждый сантиметр. А ещё вам дорого обойдется, если будет использоваться специальная ЦПУ-машина, которая позволяет в режиме реального времени менять направление движения резака, силу струи и так далее.

Сейчас как раз в большинстве такие блоки и устанавливаются на гидроабаразивные резаки. А ещё следует отметить тот факт, что современные ЧПУ (числово-программные управляторы) позволяют также следить и за температурой режущей плоскости, объему подачи абразива и так далее.

Даже можно в точности подсчитать миллиметры проникновения водной струи внутрь металла.

Почему многие предприятия используют именно гидроабразивные резаки?

Потому что с их помощью быстрей всего можно разрезать огромное количество деталей. Неудобно только при листовой резке.

При помощи плазменного резака этот процесс действительно выполняется значительно быстрее. Газовый резак – также сюда входит.

И стоит также напомнить, что резка металла водой своими руками крайне не советуется без опыта. Только в том случае, если используется самая современная и качественная техника – возможно работать оператору без опыта.

Но, в среднем, комплект такого оборудования вам обойдется в 70 тысяч долларов (имеется версия с ЧПУ). (Цены условные.)

В любом случае, гидроабразивная резка металла считается одной из самых дешевых. Да, оборудование стоит дорого, да и сам абразив – значительно дороже металла.

Но при всем этом – после резки не приходится дополнительно обрабатывать металл, убирать заусеницы, затирать прогоревшие отверстия и так далее. Резка выполняется крайне аккуратно, и самое главное – очень точно.

Какая скорость резки металла возможна при использовании гидроабразивного резака? В среднем, с насосом мощностью подачи струи в 3 тысячи баррель, вы сможете разрезать прямой слой металла в один метр за час.

Кстати, при обработке водой любого металла повышается его устойчивость от изнашиваемости. Каким образом? Сжатием верхнего слоя.

Сжатие составляет всего миллиметры, но этого достаточно для того, чтобы металл смог выдержать прямое попадание бронебойной пули.

Поэтому только гидроабразивные резаки и используются непосредственно при производстве металлических плоскостей с повышенной устойчивостью к механическим повреждениям.

Станки и оборудование для лазерной резки металла

Среди всех возможных вариантов резки металла, лазерная — считается самой качественной и современной. И дело заключается даже не в том, что это самый новый способ, а в том, что с ним возможно выполнить резку металла по заданным критериям.

То есть, вы самостоятельно можете настроить оборудование таким образом, что вся работа будет выполняться в автоматическом режиме!

Не только разрезка металла, но и его фрезеровка, вырезка впадин заданного размера и так далее.

Лазерной резкой невозможно только выполнить внутреннюю резьбу, но это крайне просто осуществляется на самом обычном фрезеровочном станке (даже ТС-5 или ТС-6 отлично справится с таким заданием).

Единственный недостаток такого метода резки — станки для лазерной резки металла стоят не дешево.

Ручных вариантов попросту нет, так как в них используется обязательно блок управления (мини-компьютер, который встраивается в стационарный верстак).

Виды оборудования для резки

Одним из самых популярных в России «конвейерным» станком для лазерной резки металла является Lasertex – специальный верстак, который предназначен для резки листового металла, нержавейки, алюминия.

Лазер – на углекислом газу, поэтому отлично также справляется и со ржавчиной, попросту испаряя её.

Такой аппарат для лазерной резки металла можно использовать совместно с технологией «безлюдной резки», то есть, с ЧПУ.

Из каких частей состоит такое оборудование?

Простая машина для лазерной резки металла состоит из следующих 3 частей:

- сам верстак (его основа);

- режущая головка (протонная или алмазная);

- блок управления (он же именуется как ЧПУ).

В некоторых моделях добавлена механическая регулировка для более точной настройки режущего шва. Кстати, некоторые режущие головки дополнительно могут использоваться для спайки мягкого металла, кроме стали и чугуна (они и не относятся к мягким).

Такие модели снабжены ещё и трансформатором для преобразования рабочего напряжения в сети (для спайки необходима большая мощность).

Так что, если на вашем предприятии есть такой станок, позаботьтесь о том, чтобы на нем работал только квалифицированный персонал, ознакомленный с правилами безопасности. А ещё вы можете купить лазерную резку металла от компании Mazak.

Их начали производить не так уж давно, но они быстро завоевали свою популярность! Это станки японского производства.

От обычных отличаются тем, что работают исключительно от питания в 380 Вольт (что позволило не встраивать трансформатор непосредственно в верстак), имеет более высокую мощность при своих компактных размерах (до 24 киловатт) и режущей головкой, которая оборачивается на 360 градусов.

Таким станком можно даже выполнять шлифовку металла! То есть, контролировать мощность луча здесь можно будет даже в процессе работы!

Они работают и с лазером углекислого газа, а также с протонным, что делает их универсальными в производстве.

Производители станков

Во сколько вам обойдется купить оборудование для лазерной резки металла? Хороший и качественный верстак обойдется вам примерно в 6-7 миллионов рублей (цены примерные и ориентироваться на них нельзя, зависят от курса валюты). Не дешево, зато можно значительно удешевить производство!

И при использовании лазера нет потребности выполнять последующую шлифовку – ведь он режет металл очень тонко и качественно. Можно сравнить такой процесс с тем, как раскаленный нож режет масло. Вот только металл при этом не растает полностью!

Ну а если вы решите купить станок для лазерной резки металла обычного образца (тот же Lasertex), то обойдется он вам не дешевле, чем в 2 миллиона рублей (цены примерные и ориентироваться на них нельзя, зависят от курса валюты)

Ещё работоспособность станка сильно зависит от того, какая лазерная головка для резки металла будет использоваться в процессе. К примеру, японский Mazak стоит порядка 20 тысяч рублей, но она довольно-таки быстро изнашивается. Её средний период эксплуатации – не более 40 тысяч минут рабочего времени.

А вот лазерные головки от компании Bosch стоят значительно дороже, но и их ресурс – значительно больше! В среднем, такой головки будет достаточно и на 100 тысяч рабочих минут – это заявленный ресурс от самого производителя.

На деле же оказывается, что её достаточно и на 200 тысяч рабочих минут! Правда, после этого головка полностью плавится, из-за чего может сломаться и сам верстак.

А ещё качественным станком является Salvagini итальянского производства. Вот они как раз и относятся к станкам бюджетного класса, которые даже можно использовать в малых масштабах!

У них есть только один недостаток – не большая максимальная толщина режущего листа. Она в среднем составляет порядка 15-25 миллиметров. Такие станки выполняют единую функцию – резку металла.

Имеется возможность вручную настраивать, как это будет выполняться – по ровной линии или же по дуге. Во всех остальных аспектах такое оборудование ничем не уступает другим полноценным станкам.

Цена на оборудование

Как уже писалось выше, всего условно можно разделить все станки для лазерной резки металла на три категории:

- бюджетные;

- средние;

- многофункциональные.

Бюджетный класс

(цены примерные и ориентироваться на них нельзя, зависят от курса валюты)

К первым можно отнести те же верстаки Salvagini.

Их средняя стоимость составляет порядка 400 тысяч – 1 миллиона рублей, не более. К этому же классу можно отнести и Cutite Penta, немецкого производства.

Они отличаются между собой только шириной рабочей платформы, то есть – максимальным размером заготовки.

Стол для нее, кстати, легко заменяется на более широкий вариант, так что при необходимости можно будет провести модернизацию.

Средний класс

(цены примерные и ориентироваться на них нельзя, зависят от курса валюты)

Ну а цена станка для лазерной резки металла среднего класса варьируется в диапазонах от 1,5 до 6 миллионов рублей.

Такие верстаки более мощные, потребляют значительно большее количество электроэнергии. В среднем – порядка 4-6 киловатт.

Далеко не каждая домашняя сеть справится с такой нагрузкой, поэтому для них рекомендуется использовать трехфазную электросеть.

Ну, на крайний случай, подойдет и преобразователь, только учитывайте, что работать он будет на пределе своих возможностей.

Многофункциональный класс

(цены примерные и ориентироваться на них нельзя, зависят от курса валюты)

А цена оборудования для лазерной резка металла многофункционального класса составляет не много, ни мало – порядка 6-12 миллионов рублей.

Такие верстаки чаще всего можно встретить исключительно в широком производстве, непосредственно на больших металлообрабатывающих комплексах государственного значения.

Такое оборудование разрабатывается в конвейерном типе, то есть – является частью большого металлообрабатывающего конвейера.

Главным преимуществом такого станка является то, что на выходе уже получается готовый продукт, а не заготовка, которую необходимо будет дополнительно обрабатывать фрезеровкой, шлифовкой и другими методами.

В России лазерные станки также производятся компанией Yota. Да, это именно та компания, которая является ведущим мобильным оператором сотовой связи.

Они значительно дешевле обходятся, чем аналогичное оборудование западного производства, но и качество их значительно хуже. На это намекают профессионалы металлообрабатывающей промышленности.

Цена аппарата для лазерной резки металла производства компании Yota обходится в среднем в 700 тысяч рублей. Но стоит также отметить, что оборудование частично использует дополнительные аксессуары производства других компаний.

К примеру, та же режущая головка подходит к такому верстаку с других, западного производства.

Но в любом случае, следует учитывать, что какой бы не была цена установки для лазерной резки металла, она окупается довольно-таки быстро, если аппарат используется по своему прямому назначению в производстве.

Без утвержденного документа о прохождении практикума, работа с таким оборудованием запрещается, допуск не выдается.

А это, в свою очередь, означает, что и открыть частное предприятие, использующее такое оборудование, вы не сможете.

Учитывайте, что такое оборудование при установке в обязательном порядке регистрируется в пожарной службе. Вам также будет проведен специальный урок по технике эксплуатации и пожарной безопасности, при работе с таким оборудованием.

Обращайтесь к нам, мы подберем качественное оборудование для Ваши нужды. Оборудование как в наличии, так и на заказ.

Также производим ремонт и ТО оборудования для лазерной резкит металла.

Токарные станки для обработки металла

Устройство, в котором обработка металла выполняется движущимся резаком (он управляется либо блоком ЧПУ либо мастером) – называется токарный станок по металлу.

Заготовка в нем крепится в специальную бобышку, которая состоит из барабана и 4-6 листов крепления.

Какой сейчас токарный станок для обработки металла считается стандартным? Тот, у которого имеется два крепления с левой и правой стороны.

В левой стороне крепится сама заготовка цилиндрической или прямоугольной формы, а вот в правой – дрель из ударопрочного каленного металла.

Таким станком можно выполнять одновременное и фрезерование заготовки, и вырезание внутренних углублений при помощи дрели (используются не только сврела, но и шила, «коньки», «спицы» и так далее).

А работа с металлом обеспечивается движущейся цапфой, на которую, кстати, возможно прикрепить несколько резаков одновременно.

Также данный станок поддерживает работу со всеми известными на данный момент типами резаков (поперечный, продолживающий, резьбовой, угловой и так далее)

Виды токарных станков

Самым популярным видом верстака для токарной обработки металла является настольный токарный станок по металлу.

Станки представляют из себя стационарный стол, а работают чаще всего – от сети в 380 Вольт.

Стандартное строение такого станка –

- это шкаф-тумба (слева, внизу), где хранится сам электродвигатель, а также элемент передачи движения;

- рабочая область (по центру), где выполняется сама обработка металла;

- корыто (по центру, внизу), где собирается весь мусор и стружка, которые возникают в процессе работы;

- а также тяги, которые идут через всю рабочую область.

На них как раз и устанавливается двигающийся резак. Их может быть две, три или четыре (в зависимости от количества бобышек).

Бытовой

А бытовой токарный станок по металлу представляет из себя самый обычный металлический стол, под которым монтируется электродвигатель, а сверху – режущее основание (головка, или как её ещё именуют).

Такие станки питаются от электросети в 220 В, что значительно влияет на мощность станка. Как правило, в таких верстаках отсутствует возможность выбирать скорость оборачивания ротора.

Фото бытового фрезерного станка

Фото бытового фрезерного станка

А если и имеется, то не в широком диапазоне выбора. Ранее для уменьшения количества оборотов использовался самый обыкновенный реостат с несколькими слоями обмотки, сейчас же – это выполняется при помощи контрольного блока управления.

Винторезный

А вот токарно винторезный станок по металлу является смесью токарного и фрезеровочного вертикального типа.

На таких универсальных станках выполняются самые сложные работы, поэтому и стоят они значительно дороже других вариантов.

В нем используется один мощный двигатель, но устанавливается несколько передаточных валов.

Соответственно, для переключения работы используется так называемая коробка передач, которая состоит всего из нескольких тяг и двух звездочек.

В старых токарных станках по работе с металлом используется также коробки передач для увеличения или уменьшения скорости оборачивания бобышки.

Такой аппарат позволял не терять мощность электричества на реостате.

К сожалению, такие верстаки попросту «не успели прижиться» — после их прихода буквально через два года появились станки с компьютерным управлением.

Миниатюрный

Миниатюрный токарный станок по металлу, к которому, к примеру, модно отнести станок Proma SV-250m, представляет собой тот же токарный фрезеровочный станок, вот только его мощность – весьма малая.

А бобышка позволяет крепить не большие заготовки (до 70 миллиметров в среднем).

Зато он имеет весьма малые размеры, да и стоимость – весьма доступная для большинства.

Самым дорогим миниатюрным токарным верстаком является Bosch.

Он хоть и имеет весьма малые размеры, легко справится с обработкой заготовки в 140 миллиметров (в разрезе), сможет выполнить винторезные и вертикальные сверловые работы!

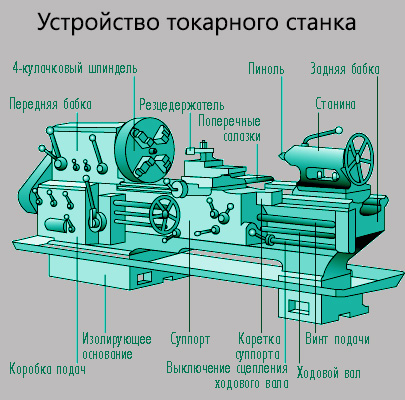

Устройство станка

Какое устройство токарного станка по металлу? Из каких частей он состоит?

Как правило:

- это специальный блок, в котором хранится сам электродвигатель;

- передаточный вал (в некоторых моделях устанавливается маховик, для снятия обратного зажима, который может повредить не только заготовку, но и сам двигатель);

- бобина, в которую закрепляется сама заготовка, с которой вы собираетесь работать;

- движущиеся тяги (одна – не движущаяся, на которой устанавливается прижимная планка);

- корыто;

- защитный корсет.

На движущейся тяге устанавливается головка с резаком (резаки бывают нескольких типов, но крепятся при помощи самого стандартного зажима).

Любой маленький токарный станок по металлу имеет точно такое же строение, вот только бобина состоит не из 3-4 вальцов, а всего из двух (как кольца, которые устанавливаются на цилиндры в двигателе внутреннего сгорания).

Некоторые малогабаритные токарные станки по металлу представляют из себя портативное оборудование, которое можно дополнительно транспортировать. Они просто устанавливаются на прочную поверхность и крепятся при помощи зажимов, болтов или саморезов.

Схема устройства токарного станка

Схема устройства токарного станка

Используются для выполнения некоторых работ с металлом. Таким станком, к примеру, можно нарезать новую резьбу сверх старой, обновить «слизанную», произвести новый болт и так далее.

На таких станках иногда даже устанавливают портативный элемент ЧПУ, в который встраивается память о том, как производить некоторые болты, саморезы и огранки. Вот только использовать этот станок для полноценной фрезеровки – не годится.

Его функциональность сильно ограниченна техническими рамками оборудования.

Под ними устанавливался электродвигатель, делалась бобышка, которая оборачивалась от ротора электродвигателя, ну и движущаяся головка на не движущейся тяге.

Никакого корыта, прижимного элемента или маховика в таких станках не использовалось, что часто приводило к производству бракованных деталей.

И самое последнее – учитывайте металл резаков, который будет использоваться. Мягкий используйте для работы с мягким металлом, а твердый – с твердым!

Фрезерные станки по металлу

В любом производстве, связном с обработкой металлической продукции, обязательно используется фрезерный станок по металлу. Каково его основное назначение?

Резка металла согласно чертежам, создание конструкций и металле, воронок, резьбы, обработка и шлифовка металлической заготовки. Какие бывают станки по работе с металлом?

Всего их различают условно на 3 подвида: мини-станки, настольные и токарно-фрезерные.

На данный момент можно выделить и ещё один тип станка – с установленным блоком чисельно-программного управления, который просто обозначается как ЧПУ.

И чтобы не выполнять всю работу вручную (при которой есть высокая вероятность получения бракованной продукции) – изготовление поручается компьютеру. А настройка работы верстака выполняется только один единственный раз.

Блок ЧПУ представляет из себя набор тяг и роторов, которые приводят в действие тот или иной механизм.

Весь блок управляется платой, в которую и «зашивается» основная программа.

Такие станки производятся огромными металлообрабатывающими комбинатами индивидуально под собственные потребности.

Обычный настольный фрезерный станок по металлу – самый популярный в среде такого оборудования.

Представляет из себя он специальный стол для заготовки, над которым и размещается сам фрезерный аппарат со сменными головками (для резки, углубления, сверления поверхности и так далее).

Такой аппарат стоит весьма дешево, но при этом – у него достаточно мало разнообразных дополнительных функций, доступных для работы.

К примеру, при помощи такого станка невозможно выполнить волновую резку углублений в металле.

И невозможно создавать поперечные разрезы. Зато работают они преимущественно от электросети в 220 или 380 Вольт, что и позволяет их использовать непосредственно в домашнем хозяйстве.

А вот мини фрезерный станок по металлу – более компактный, мобильный, не мощный.

Ему не нужно электричество высокой мощности, но выполняет такое оборудование, как правило, только одну функцию (к примеру – рыхление, выравнивание, нарезание, счесывание).

Используются они в хозяйстве редко и чаще приобретаются мелкими предприятиями, занимающимися производством входных дверей, металлических каркасов для балконов и тому подобные заготовки.

Некоторые станки имеют возможность работать только от питания аккумулятором.

Ну а токарно фрезерный станок по металлу представляет из себя стационарный стол с несколькими движущимися роторами, при помощи которых и выполняется обработка металла.

Они подходят для тонкой обработки металлической продукции, нарезки резьбы на болтах, изготовления специфических запчастей.

Ещё со времен СССР одним из самых популярных представителей такого станка является ТВ-6, ТВ-8 (отличаются между собой данные модели станков только размером захвата для заготовки, а также защитной системой от попадания стружки в глаза мастера).

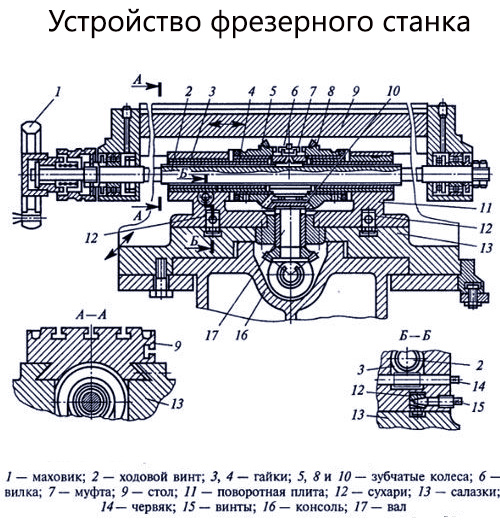

Устройство станка

Удобней всего говорить об устройстве фрезерного станка – на примере токарно-фрезерного станка ТВ-6. У него самое просто устройство, но разобравшись в нем – вы легко поймете устройство других станков.

Итак, стандартный станок ТВ-6 состоит из следующих частей: бобина, корыто, шпилька, не движущуюся и движущаяся тяга, электродвигатель, ременная или цепная передача движения ротора.

У двигателя имеется возможность сбрасывать скорость (обороты). Это делается при помощи контрольной панели, размещенной на лицевой панели станка. От ротора движение передается на бобину.

В неё же крепится и заготовка, которую вы будете обрабатывать. Заготовка крепится таким образом, чтобы от центровая сила не могла её выбросить из бобины.

Схема устройства фрезерного станка

На движущейся тяге размещается так называемый резак – специальное оборудование, в которое крепится режущий элемент, при помощи которого и будет осуществляться фрезеровка.

Данный резак можно двигать влево-вправо, вверх-вниз (при помощи двух рукояток, ещё имеется фиксатор положения). Также устройство фрезерного станка по металлу обязывает обеспечивать безопасность работы.

Каким образом это осуществляется? При помощи корыта, в которое собирается полностью стружка, и защитного стекла, которое предотвращает попадание в глаза стружки, которая отбрасывается крутящейся заготовкой.

Горизонтальные и вертикальные

Любой горизонтальный фрезерный станок по металлу имеет точно такое же строение, с некоторым отличием.

Это может быть более мощный двигатель, дополнительные защитные элементы, верхняя тяга и так далее.

В ходовом блоке имеется специальный захват для крепления резаков, сверл, гравировщиков. Управление ходовым блоком осуществляется при помощи двух или трех ходовых рукояток.

То есть, с их помощью вы можете опустить резак, поднять, повести его в сторону, отвести, укрепить, зафиксировать.

Также отличается вертикальный фрезерный станок лишь тем, что оборачивание от двигателя к ротору в ходовой части осуществляется при помощи карданной передачи.

Ведь все-таки приходится угловое движение преобразовывать в прямое. При помощи кардана это и выполняется. И да, здесь корыто – это одновременно и стол для заготовки.

Он получается двухъярусным. Первый ярус – крепление, второй – корыто-поднос.

Универсальные

Универсальные фрезерные станки по металлу представляют из себя гибрид вертикального и горизонтального верстака.

У них используется всего один двигатель, от которого идет две передачи.

А ещё здесь есть коробка передач, при помощи которой вы и будете включать и выключать работу ходового блока! Она состоит только из двух тяг и ремней.

Строение блока похожа на станок ТВ-6, вот только имеется дополнительный отводной столик и верхний ходовой блок.

А фрезерно гравировальный станок по металлу больше похож на вертикальный, вот только имеется второй зажим в ходовом блоке для крепления гравировщика. А передача вращения также осуществляется от двигателя карданным валом прямого привода.

Стационарный станок чпу по металлу фрезерный имеет дополнительно блок управления. Он состоит из нескольких тяг (как правило — двух), и платы управления.

Только обязательно выставьте значение металла, который будет обрабатываться! В противном случае – во время работы заготовка может попросту повредиться из-за сильного вращения или давления.

К примеру, разрез на алюминии выполняется за 3 захода, а вот на меди – за 7.

Если 7 заходов назначить алюминию – его попросту располосует на части.

Ручные

Ну а ручной фрезерный станок по металлу – как болгарка или дрель, состоит из электродвигателя, ротора и приводной головки.

Его мощность довольно-таки малая, так что не рассчитывайте особо на такое оборудование.

Тот же Motura, к примеру, как заявляет производитель, сможет проработать не более 10 тысяч часов, после чего – все внутренние элементы просто приходят в негодность и требуют немедленной замены.

Станки с ЧПУ

Нестандартное оборудование

Проектирование и изготовление нестандартного оборудования для любых производств: металлургия, машиностроение, химическая отрасль, пищевая и др.

Заказать разработку и производство нестандартного оборудования вы можете по телефону: 8-499-390-1049, или отправляйте заявку на электронную почту: Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Проектирование нестандартного оборудования

Гораздо удобнее заказать разработку нестандартного оборудования фирме, основной задачей которой, является именно проектирование и внедрение нестандартного оборудования. Одной из ведущих компаний данного, очень важного, направления является Мастер-Деталь.

Доминирующее направление деятельности компании – это проектирование, разработка и производство нестандартного технологического и промышленного оборудования для предприятий любого профиля.

Мастер-Деталь – это опытно-конструкторское бюро, где квалифицированные специалисты занимаются проектированием нестандартного оборудования, на этом этапе широко применяются самые современные технологии, такие как 3D-моделирование с использованием системы автоматизированного проектирования (САПР) или Computer-AidedDesign (CAD).

На базе этих уникальных технологий создаётся виртуальная трёхмерная модель разрабатываемого оборудования, производится анализ функциональности объекта разработки, и вводятся необходимые коррективы. Все предварительные расчёты и изменения производятся при непосредственном участии представителей заказчика.

Изготовление нестандартного оборудования

Мы осуществляем изготовление нестандартного промышленного оборудования и его тестирование, после чего мастера компании осуществляют монтаж готового оборудования на предприятии заказчика.

Сюда входит весь комплекс пуско-наладочных работ, гарантийное и послегарантийное обслуживание и ремонт, а в случае необходимости и подготовка обслуживающего персонала. Кроме использования собственных разработок специалисты компании могут изготовить любое оборудование по чертежам и схемам заказчика.

Мастер-Деталь не только разрабатывает и вводит в производственный цикл нестандартное технологическое оборудование, специалисты компании могут решать комплексные задачи, связанные с автоматизацией и роботизацией производства в целом. Следует учесть, что нестандартное оборудование может быть сложным техническим агрегатом и выполнять в производственной цепочке очень важные функции.

Таким агрегатом может быть уникальный манипулятор на основе пневматики или гидравлики, нестандартное погрузочно-разгрузочное устройство или нигде ранее не использовавшийся тип конвейера. Сотрудники компании используют в своей работе самые последние технические новинки и самые современные технологии.

Виды работ

Токарная обработка

Токарная обработка металла отрезным резцом

Информация

Свяжитесь с нами для получения более подробной информации о наших услугах. Наш отдел по обслуживанию клиентов работает ежедневно и круглосуточно.

г. Пушкино, Кудринское шоссе д. 6

Телефон: 8-499-390-1049, 8-925-390-1049, 8-499-390-4000

Email: info@detailsmaster.ru