Master

- Мастер Деталь

- Master

Фрезерные станки по металлу

Суббота, 17 Январь 2015 21:47Фрезерные станки по металлу

В любом производстве, связном с обработкой металлической продукции, обязательно используется фрезерный станок по металлу. Каково его основное назначение?

Резка металла согласно чертежам, создание конструкций и металле, воронок, резьбы, обработка и шлифовка металлической заготовки. Какие бывают станки по работе с металлом?

Всего их различают условно на 3 подвида: мини-станки, настольные и токарно-фрезерные.

На данный момент можно выделить и ещё один тип станка – с установленным блоком чисельно-программного управления, который просто обозначается как ЧПУ.

И чтобы не выполнять всю работу вручную (при которой есть высокая вероятность получения бракованной продукции) – изготовление поручается компьютеру. А настройка работы верстака выполняется только один единственный раз.

Блок ЧПУ представляет из себя набор тяг и роторов, которые приводят в действие тот или иной механизм.

Весь блок управляется платой, в которую и «зашивается» основная программа.

Такие станки производятся огромными металлообрабатывающими комбинатами индивидуально под собственные потребности.

Обычный настольный фрезерный станок по металлу – самый популярный в среде такого оборудования.

Представляет из себя он специальный стол для заготовки, над которым и размещается сам фрезерный аппарат со сменными головками (для резки, углубления, сверления поверхности и так далее).

Такой аппарат стоит весьма дешево, но при этом – у него достаточно мало разнообразных дополнительных функций, доступных для работы.

К примеру, при помощи такого станка невозможно выполнить волновую резку углублений в металле.

И невозможно создавать поперечные разрезы. Зато работают они преимущественно от электросети в 220 или 380 Вольт, что и позволяет их использовать непосредственно в домашнем хозяйстве.

А вот мини фрезерный станок по металлу – более компактный, мобильный, не мощный.

Ему не нужно электричество высокой мощности, но выполняет такое оборудование, как правило, только одну функцию (к примеру – рыхление, выравнивание, нарезание, счесывание).

Используются они в хозяйстве редко и чаще приобретаются мелкими предприятиями, занимающимися производством входных дверей, металлических каркасов для балконов и тому подобные заготовки.

Некоторые станки имеют возможность работать только от питания аккумулятором.

Ну а токарно фрезерный станок по металлу представляет из себя стационарный стол с несколькими движущимися роторами, при помощи которых и выполняется обработка металла.

Они подходят для тонкой обработки металлической продукции, нарезки резьбы на болтах, изготовления специфических запчастей.

Ещё со времен СССР одним из самых популярных представителей такого станка является ТВ-6, ТВ-8 (отличаются между собой данные модели станков только размером захвата для заготовки, а также защитной системой от попадания стружки в глаза мастера).

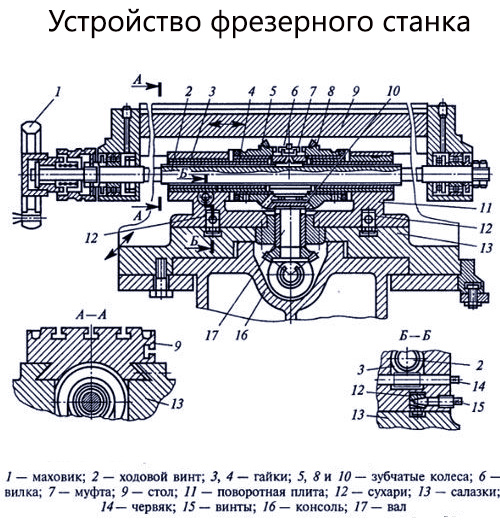

Устройство станка

Удобней всего говорить об устройстве фрезерного станка – на примере токарно-фрезерного станка ТВ-6. У него самое просто устройство, но разобравшись в нем – вы легко поймете устройство других станков.

Итак, стандартный станок ТВ-6 состоит из следующих частей: бобина, корыто, шпилька, не движущуюся и движущаяся тяга, электродвигатель, ременная или цепная передача движения ротора.

У двигателя имеется возможность сбрасывать скорость (обороты). Это делается при помощи контрольной панели, размещенной на лицевой панели станка. От ротора движение передается на бобину.

В неё же крепится и заготовка, которую вы будете обрабатывать. Заготовка крепится таким образом, чтобы от центровая сила не могла её выбросить из бобины.

Схема устройства фрезерного станка

На движущейся тяге размещается так называемый резак – специальное оборудование, в которое крепится режущий элемент, при помощи которого и будет осуществляться фрезеровка.

Данный резак можно двигать влево-вправо, вверх-вниз (при помощи двух рукояток, ещё имеется фиксатор положения). Также устройство фрезерного станка по металлу обязывает обеспечивать безопасность работы.

Каким образом это осуществляется? При помощи корыта, в которое собирается полностью стружка, и защитного стекла, которое предотвращает попадание в глаза стружки, которая отбрасывается крутящейся заготовкой.

Горизонтальные и вертикальные

Любой горизонтальный фрезерный станок по металлу имеет точно такое же строение, с некоторым отличием.

Это может быть более мощный двигатель, дополнительные защитные элементы, верхняя тяга и так далее.

В ходовом блоке имеется специальный захват для крепления резаков, сверл, гравировщиков. Управление ходовым блоком осуществляется при помощи двух или трех ходовых рукояток.

То есть, с их помощью вы можете опустить резак, поднять, повести его в сторону, отвести, укрепить, зафиксировать.

Также отличается вертикальный фрезерный станок лишь тем, что оборачивание от двигателя к ротору в ходовой части осуществляется при помощи карданной передачи.

Ведь все-таки приходится угловое движение преобразовывать в прямое. При помощи кардана это и выполняется. И да, здесь корыто – это одновременно и стол для заготовки.

Он получается двухъярусным. Первый ярус – крепление, второй – корыто-поднос.

Универсальные

Универсальные фрезерные станки по металлу представляют из себя гибрид вертикального и горизонтального верстака.

У них используется всего один двигатель, от которого идет две передачи.

А ещё здесь есть коробка передач, при помощи которой вы и будете включать и выключать работу ходового блока! Она состоит только из двух тяг и ремней.

Строение блока похожа на станок ТВ-6, вот только имеется дополнительный отводной столик и верхний ходовой блок.

А фрезерно гравировальный станок по металлу больше похож на вертикальный, вот только имеется второй зажим в ходовом блоке для крепления гравировщика. А передача вращения также осуществляется от двигателя карданным валом прямого привода.

Стационарный станок чпу по металлу фрезерный имеет дополнительно блок управления. Он состоит из нескольких тяг (как правило — двух), и платы управления.

Только обязательно выставьте значение металла, который будет обрабатываться! В противном случае – во время работы заготовка может попросту повредиться из-за сильного вращения или давления.

К примеру, разрез на алюминии выполняется за 3 захода, а вот на меди – за 7.

Если 7 заходов назначить алюминию – его попросту располосует на части.

Ручные

Ну а ручной фрезерный станок по металлу – как болгарка или дрель, состоит из электродвигателя, ротора и приводной головки.

Его мощность довольно-таки малая, так что не рассчитывайте особо на такое оборудование.

Тот же Motura, к примеру, как заявляет производитель, сможет проработать не более 10 тысяч часов, после чего – все внутренние элементы просто приходят в негодность и требуют немедленной замены.

Станки с ЧПУ

Нестандартное оборудование

Суббота, 17 Январь 2015 23:16Нестандартное оборудование

Проектирование и изготовление нестандартного оборудования для любых производств: металлургия, машиностроение, химическая отрасль, пищевая и др.

Заказать разработку и производство нестандартного оборудования вы можете по телефону: 8-499-390-1049, или отправляйте заявку на электронную почту: Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Проектирование нестандартного оборудования

Гораздо удобнее заказать разработку нестандартного оборудования фирме, основной задачей которой, является именно проектирование и внедрение нестандартного оборудования. Одной из ведущих компаний данного, очень важного, направления является Мастер-Деталь.

Доминирующее направление деятельности компании – это проектирование, разработка и производство нестандартного технологического и промышленного оборудования для предприятий любого профиля.

Мастер-Деталь – это опытно-конструкторское бюро, где квалифицированные специалисты занимаются проектированием нестандартного оборудования, на этом этапе широко применяются самые современные технологии, такие как 3D-моделирование с использованием системы автоматизированного проектирования (САПР) или Computer-AidedDesign (CAD).

На базе этих уникальных технологий создаётся виртуальная трёхмерная модель разрабатываемого оборудования, производится анализ функциональности объекта разработки, и вводятся необходимые коррективы. Все предварительные расчёты и изменения производятся при непосредственном участии представителей заказчика.

Изготовление нестандартного оборудования

Мы осуществляем изготовление нестандартного промышленного оборудования и его тестирование, после чего мастера компании осуществляют монтаж готового оборудования на предприятии заказчика.

Сюда входит весь комплекс пуско-наладочных работ, гарантийное и послегарантийное обслуживание и ремонт, а в случае необходимости и подготовка обслуживающего персонала. Кроме использования собственных разработок специалисты компании могут изготовить любое оборудование по чертежам и схемам заказчика.

Мастер-Деталь не только разрабатывает и вводит в производственный цикл нестандартное технологическое оборудование, специалисты компании могут решать комплексные задачи, связанные с автоматизацией и роботизацией производства в целом. Следует учесть, что нестандартное оборудование может быть сложным техническим агрегатом и выполнять в производственной цепочке очень важные функции.

Таким агрегатом может быть уникальный манипулятор на основе пневматики или гидравлики, нестандартное погрузочно-разгрузочное устройство или нигде ранее не использовавшийся тип конвейера. Сотрудники компании используют в своей работе самые последние технические новинки и самые современные технологии.

Токарная обработка металла отрезным резцом

Среда, 28 Январь 2015 01:04Фрезеровка металла и ее виды

Пятница, 16 Январь 2015 03:48Фрезеровка как один из важных процессов холодной обработки металла.

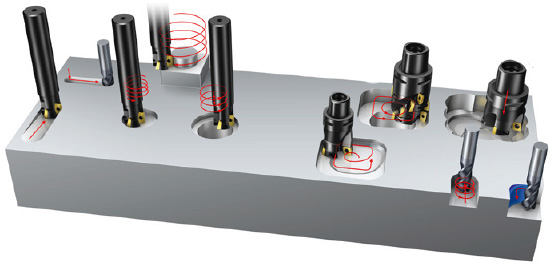

Сегодня металлообработка в промышленности занимает достаточно важное место, поэтому для улучшения качества изготавливаемой продукции появляются различные металлообрабатывающие станки и комплексы, которые способны осуществлять ее, начиная с чернового этапа и заканчивая чистовым. Во всем технологическом процессе для достижения необходимых показателей шероховатости и класса точности обрабатываемых поверхностей активно применяется такая операция, как фрезеровка, которая дополняется шлифовкой или идет сразу в чистовой размер. Бесспорно, фрезеровка металла включает в себя не только снятие определенного припуска за один или несколько проходов инструмента, но и изготовление различных элементов, заложенных в технологический процесс. Если раньше фрезеровка осуществлялась исключительно в ручном режиме, и брак был привычным делом, то сегодня благодаря многофункциональным станкам с ЧПУ этот процент сведен к минимуму. Естественно фрезерование с использованием ЧПУ подразумевает грамотное составление управляющей программы и наличие квалифицированных кадров.

Фрезеровка металла и ее виды.

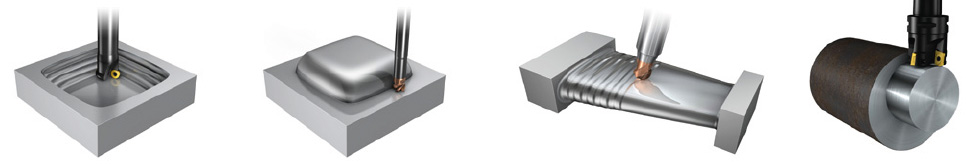

На сегодняшний момент в металлообработке фрезерование подразделяется на несколько видов, что достаточно активно используется в технологическом процессе:

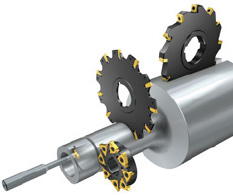

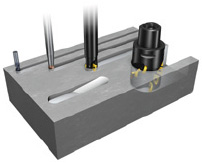

Фрезеровка уступов. Вообще уступом называют определенного размера выемку, которая ограничивается двумя перпендикулярными друг к другу плоскостями. В зависимости от технического чертежа деталь может иметь различное количество уступов. В зависимости от предъявляемых к детали технологическим процессом требований, фрезеровка металла может осуществляться различными методами и режущим инструментом. В основном для обработки уступов применяются дисковые концевые и торцевые фрезы. Как правило, сегодня фрезеровка ЧПУ позволяет достигать высоких результатов и класса точности. Фрезеровать уступы можно на вертикально-фрезерном или горизонтально фрезерном станках.

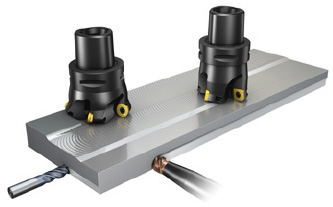

Торцевое фрезерование выполняется исключительно при помощи торцевых фрез. Для снятия припуска к вращательному движению фрезы также добавляется поступательное движение. Таким образом, в основном осуществляется фрезеровка металла на горизонтально-фрезерных станках.

Торцевое фрезерование

Торцевое фрезерование

Профильное фрезерование – применяется для обработки вогнутых или выпуклых профилей с использованием двух и трех координатных плоскостей. От сложности профиля будет зависеть длительность технологического процесса по операции фрезеровка, так как для достижения необходимого качества потребуется черновая, получистовая и чистовая обработка. При чистовом проходе необходимо делать минимальные припуски, высокие обороты и несколько большие подачи. Сложные профили лучше всего обрабатывать на 5-ти координатных металлообрабатывающих комплексах, где существует фрезеровка ЧПУ.

Фрезерование пазов – выполняется дисковыми и концевыми фрезами. Различают глухие и сквозные пазы прямоугольной или овальной формы. Также иногда осуществляется фрезеровка паза типа «ласточкин хвост», которая обычно осуществляется за два прохода со сменой режущего инструмента.

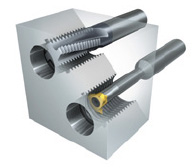

Резьбофрезерование – достаточно продуктивный метод нарезки резьбы на цилиндрические детали. По качеству может превосходить на порядок некоторые из них. При таких операциях фрезеровка должна осуществляться на станке, одновременно способном перемещаться сразу в трех плоскостях. Когда осуществляется фрезеровка ЧПУ, программа управления будет автоматически менять режимы резания, и выбирать необходимую стратегию обработки.

При использовании цилиндрических и дисковых фрез также различают попутное (по ходу подачи) и встречное (против подачи) фрезерование. При встречном фрезеровка осуществляется с удара, так как припуск в момент контакта фрезы с поверхностью будет наибольшим, а при попутном нагрузка увеличивается постепенно. Ввиду того, что при встречном фрезеровании ход инструмента не совпадает с ходом детали, как это происходит при попутном, станки на которых производятся работы должны иметь высокий запас жесткости, чтобы выдержать ударные нагрузки.

Кроме стандартных видов фрезеровка может быть и с использованием специальной оснастки. Среди специальных видов фрезеровки выделяют наиболее яркие из них: линейное врезание, круговая интерполяция, плунжерное фрезерование, фрезеровка металла по слоям, круговое врезание. Все эти виды требуют качественного оборудования с ЧПУ, чтобы снизить вероятность человеческой ошибки.

Фрезеровка и важные аспекты, связанные с ней.

Какой бы из способов фрезерования вы не использовали необходимо правильно осуществлять выбор инструмента. Жесткость и стойкость по шкале HRC должны в несколько раз превосходить показатели обрабатываемого металла. Для достижения высоких результатов по классу шероховатости стоит учитывать все факторы оказывающие влияние на обработку, то есть грамотно подбирать режимы резания с учетом использования Смазочно-Охлаждающей Жидкости.

Прокатка

Пятница, 16 Январь 2015 21:53Прокатка — процесс пластического деформирования тел, между вращающимися приводными валками. Слова «приводными валками» означают, что энергия необходимая для осуществления деформации передается через валки, соединенные с двигателем прокатного стана. Деформируемое тело можно протягивать и через неприводные (холостые) валки, но это будет не процесс прокатки, а процесс волочения. Прокатка относится к числу основных способов обработки металлов давлением. Прокаткой получают изделия (прокат) разнообразной формы и размеров. Как и любой другой способ обработки металлов давлением прокатка служит не только для получения нужной формы изделия, но и для формирования у него определенной структуры и свойств.

Виды работ

Токарная обработка

Токарная обработка металла отрезным резцом

Информация

Свяжитесь с нами для получения более подробной информации о наших услугах. Наш отдел по обслуживанию клиентов работает ежедневно и круглосуточно.

г. Пушкино, Кудринское шоссе д. 6

Телефон: 8-499-390-1049, 8-925-390-1049, 8-499-390-4000

Email: info@detailsmaster.ru