Мастер Деталь

- Мастер Деталь

Слесарные и сборочные работы

Для получения готовых изделий из деталей необходимо произвести их соединение в определенной последовательности. Сборкой называют процесс соединения отдельных деталей между собой в так называемые сборочные единицы. В некоторых случаях сборка может состоять не только из деталей, но и из более мелких промежуточных сборок. Сборкой могут являться как отдельные узлы, так и целые механизмы и машины. Помимо соединения деталей между собой, сборка также подразумевает их подгонку перед началом общего процесса сборки и последующую регулировку готового изделия.

Процесс сборки составляют несколько последовательно выполняемых этапов работ. Сборка начинается с детали, называемой базовой. К ней производится последовательное присоединение всех остальных деталей. Отдельная операция сборки обычно выполняется на определенном рабочем месте одним либо несколькими исполнителями посредством специальных монтажных инструментов и приспособлений.

Слесарные работы – это холодная обработка металлов, выполняемая двумя способами: ручным (посредством инструмента – напильника, ножовки и других) или механизированным (например, при помощи ручного пресса или электродрели). Слесарные работы, как правило, дополняют механическую обработку или являются завершающим этапом при изготовлении металлических изделий методом соединения деталей. Они являются необходимыми при сборке и регулировке машин и механизмов. Слесарно-сборочными работами завершается окончательная сборка деталей.

Мастер-деталь предоставляет весь комплекс услуг по слесарным и сборочным работам по сборке узлов, любой сложности металлоконструкций и оборудования (в том числе нестандартного). Наше производство оснащено станками различного назначения: токарными, фрезерными, сверлильными, а также станками для гибки металла. Большинство из них имеет ЧПУ с отлично отработанным программным обеспечением. Кроме того, мы располагаем современным гильотинным и прессовочным оборудованием.

Наши мастера эффективно проводят механическую разметку, необходимую притирку деталей, зачистку и опиловку сложных деталей, а также их полировку и проведение работ по защите от коррозии. Все работающие у нас мастера обладают обширными теоретическими и практическими знаниями, а также большим опытом работы по своим специальностям.

Слесарные работы

Слесарные работы включают огромный спектр производственных операций и проводятся с применением специальных верстаков, зубил, рубильных молотков, тисков и других дополнительных устройств.

- разметку;

- правку и гибку металла;

- рубку;

- опиловку;

- нарезание резьбы;

- прогонку;

- развертывание;

- сверление и зенкерование;

- шабрение;

- притирку и т. д.

Необходимость в них может возникнуть и на предварительных этапах восстановления характеристик отдельных изделий, и после проведения основной механической обработки деталей или конструкций.

Наши мастера применяют разные виды слесарной обработки при изготовлении заготовок, пресс-форм и штампов из стали, разметке и опиливании рабочих контуров матриц. При ремонте деталей (когда необходимо изменить их линейные и объемные размеры, повысить износостойкость отдельных их частей, произвести наплавку) они используют отдельные слесарно-механические операции.

Наш слесарный цех оборудован передовыми функциональными верстаками, в том числе и многоместными (предназначенными для одновременной работы нескольких мастеров) и дополнительным оборудованием, все производственные операции совершаются оперативно. Причем с учетом индивидуальных требований и пожеланий к готовым изделиям.

Для уточнения объема и характера слесарных работ, необходимых для модернизации деталей механизмов и приборов или для создания прессового и штамповочного оборудования вы всегда можете связаться с нашими мастерами. По запросу они также предоставят вам прейскурант на стоимость таких услуг.

Сварка аргоном и другие виды сварки

Мы предлагает следующий перечень работ:

- Сварка алюминия аргоном.

- В промышленности всех направлений.

- Сварка аргоном деталей кузова.

- Сварка аргоном блоков двигателя.

- Сварка аргоном коллекторов.

- Сварка аргоном литых дисков.

- Сварка аргоном сплавов алюминия.

Другие виды сварок.

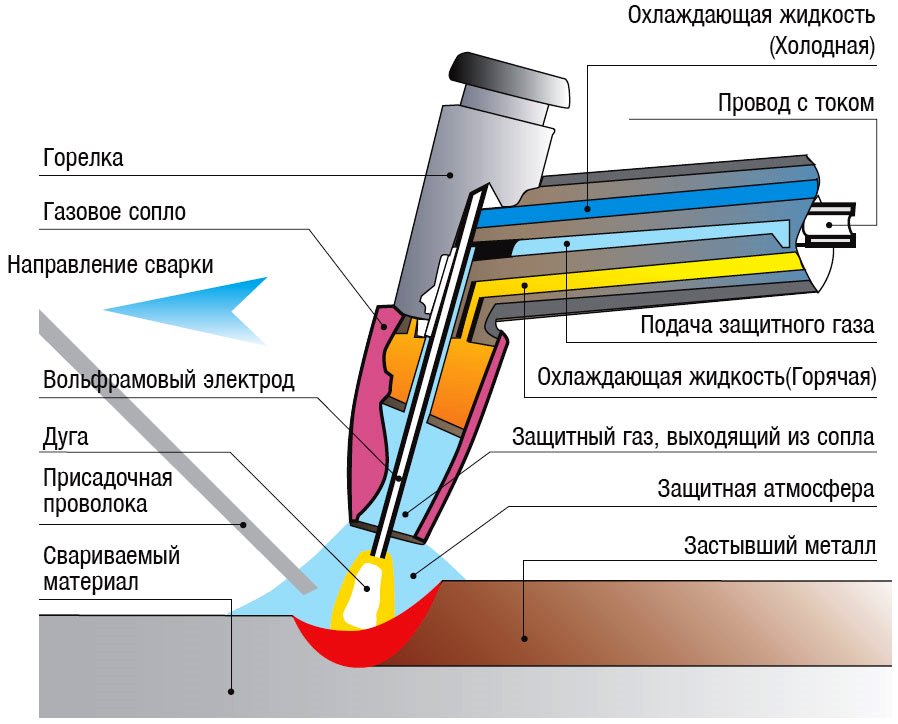

Сварка аргоном часто применяется при ремонте алюминиевых деталей и деталей из сплавов алюминия. Таких как алюминиевые диски, детали кузова автомобиля, блоков двигателя, коллекторов и т.д. Так же применение аргонной сварки высоко требуется в промышленности всех направлений. Аргоновая сварка отличается от обычной сварки тем, что используется в качестве катализатора процесса сварки специальный газ аргон. Этот газ необходим для того чтобы разогретый алюминий поддавался сварки так как он покрывается пленкой окиси, которая затрудняет расплав алюминия. После проведения аргоновой сварки шов места сварки практически незаметен, так как сварка соединяет сами детали, а не накладывает сверху алюминиевую присадку. Сварка алюминия сложное и очень ответственное дело.

Внимание! Мы выполняем все виды сварочных работ.

Наши мастера готовы предложить Вам услуги аргонной сварки литых дисков, радиаторов, поддонов, трубок и баков, головок блоков и других изделий из цветных металлов. Сколько стоит сварка аргоном? Цена на сварку аргоном зависит от сложности работ и рассчитывается индивидуально.

Стоимость работ определяется длиной сварочного шва.

Сварка конструкций

Технологический процесс соединения прочных материалов, которое происходит при местном плавлении или деформировании свариваемых частей - это сварка конструкций.

Благодаря такому методу как, сварка конструкций, получают изделия из металла и неметаллических материалов, таких как, керамика, стекло, пластмасс. Существует возможность изменения режима сварки, что позволяет соединять слои металла различного химического состава и разной толщины.

Рассмотрим преимущества сварки конструкций в сравнении с другими методами соединений:

- Экономия металла, придание конструкциям целесообразной формы в соответствии с нагрузками, уменьшение веса соединительных элементов, применение тонкостенных конструкций, снижение брака и припусков на обработку при замене литья сваркой.

- Сокращение сроков работ, понижение стоимости изготовления, в связи с тем, что снижается расход металла и трудоемкость работ.

- Изготовление конструкций сложной конфигурации, благодаря сварке их из штампованных элементов или литых. Их применение обеспечивает экономию металла и трудозатрат.

- Невысокая стоимость технологического оборудования. Оборудование для сварки относительно не дорогое, несложное и обладает высокой производительностью.

- Облегчение создания поточного производства.

- Широкое применение в изготовлении сварных конструкций, современных видов материалов: легких сплавов, сверхчистых металлов, высокопрочной стали и др.

- Упрощение изготовления миниатюрных деталей.

- Использование сварки при ремонте дает возможность быстро и с малыми затратами восстановить разрушенное и вышедшее из строя оборудование.

- Герметичность сварных соединений.

При сварке конструкций могут возникнуть дефекты в сварных швах, такие как, прожог, непровар, наплыв, пористость, трещины, подрез, шлакоотложение.

- Прожоги - сквозное проплавление с подтеками свариваемого металла.

- Непровар - локальное несплавление основного материала с наплавленным и несплавление между собой слоев при многослойной сварке.

- Наплывы при сварке конструкций образуются от натекания расплавленного металла на края основного материала, который недостаточно прогрет.

- Пористость образуется, когда газы, растворенные в жидком металле, не успевают выйти наружу до затвердевания поверхности.

- Трещины возникают в сварном шве, образуются как в процессе сварки, так и после ее окончания .

- Подрезы ослабляют сечение основного металла, и становятся причиной разрушения конструкции.

- Шлаковые включения образуются при некачественной зачистке свариваемого металла при сварке конструкций, а также при неправильном выборе режима сварки.

Закалка металла

Мастер-Деталь проводит для своих клиентов целый ряд услуг по механической, химической и термической обработке металлов и сплавов. Один из видов необходимой термической обработки – закалка металла.

Это процесс нагревания металла выше нагревания его кристаллической решетки. Для каждого вида металлов такая температура различна. Наши мастера проведут консультацию и определят какую закалку необходимо выполнить конкретно для Вашей детали или узла - с полиморфным превращением или без.

Чаще всего, закалка металлов с полиморфным превращением относится к обработке цветных металлов. Что касается стали – здесь эта функция утрачивает свое значение. Процесс закалки направлен на то, чтобы придать металлическим узлам более твердое состояние. Однако, в самом процессе может уменьшиться как пластичность, так и вязкость материала. Поэтому для цветных металлов проводят работы по так называемому «старению» металла.

Виды закалки металлов

В зависимости от того, какой охладитель используется в окончательном процессе обработки, закалка металла имеет несколько разновидностей:

- Одна охлаждающая среда – когда деталь после разогрева погружают в охлаждающую жидкость до полного ее остывания.

- Закалка прерывистая – проводится в двух (как минимум) средах – в первичной среде металл подвергается быстрому охлаждению (как правило, это вода), а затем переносится во вторую жидкую среду (масло) и оставляется до полного остывания.

- Струйчатая закалка металлов – металлическую закаливаемую поверхность просто сбрызгивают некоторым количеством воды. Этот способ наиболее привычен для работ при закаливании индукторов, когда необходимо произвести закалку части изделия.

- Закалка изотермическая – деталь погружают в охлаждающую жидкость и выдерживают до тех пор, пока не начнет образовываться аустенит.

- Ступенчатая закалка – выполняется для определенных марок стали, металл при этом охлаждается очень медленно, постепенно приобретая температуру охлаждающей среды.

Высококачественная закалка металла

Нашими мастерами производится качественная закалка металла, используя самые последние современные технологические разработки. Выбор закалки зависит от типа и марки металла, его теплопроводности, размеров и форм изделия.

Проводя такой вид работ, наши мастера учитывают так же состояние охлаждающей среды. Этот выбор основан на содержании углерода и легирующего состава. Материалы с содержанием углерода менее 20% закалке не подвергаются.

Закалка металлов от Мастер-Деталь

Мастера представляют для выполнения закалки несколько видов охлаждающих сред – растворы солей и щелочей, дистиллированная вода, технические масла. В определенных видах работ может быть использован в роли охлаждающей среды даже расплавленный свинец.

Обращаясь к нам, Вы получаете гарантированное и качественное выполнение работ по закалке металлов, к тому же гибкая система цен и скидок на определенные виды таких работ позволит Вам значительно сэкономить средства.

Токарная обработка металла

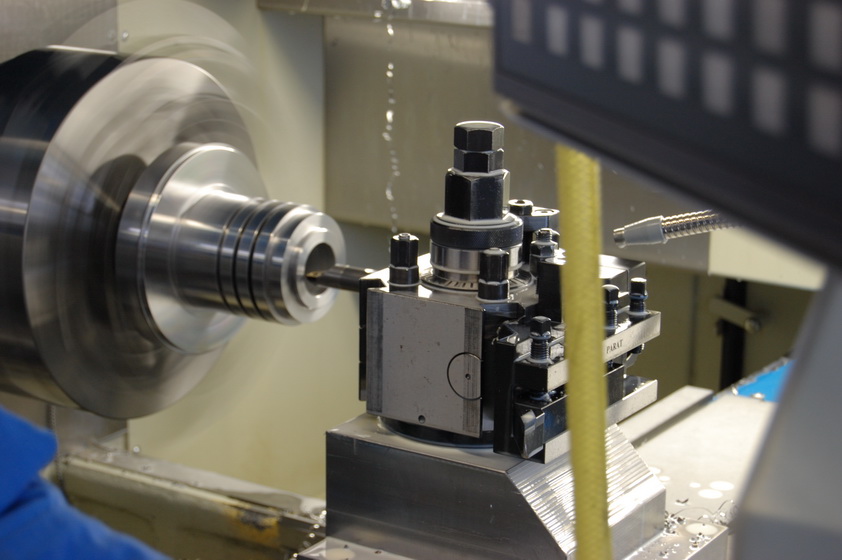

Токарная обработка металла выполняется нашими мастерами на протяжении длительного времени. Нами используется современное оборудование и резцы из качественных сплавов, что позволяет добиться получения изделий мирового уровня. Мы готовы предложить выполнение токарных работ любой сложности по приемлемой стоимости с гарантиями.

Специфика токарной обработки металла

Токарная обработка металла представляет собой методику, подразумевающую использование резания в процессе изготовления деталей. Работы выполняются на металлорежущем оборудовании, относящемся к токарной группе, и выполняются посредством валов, пальцев, колец и фланцев. Этот тип работа прекрасно себя зарекомендовал при обработке конических, внутренних, цилиндрических, наружных, торцевых и фасонных поверхностей. Вместе с этим он подходит для вытачивания канавок с пазами и нарезания внутренней и наружной резьбы. Токарная обработка в некоторых ситуациях может уступать пескоструйной обработке металла.

Токарная обработка металла: виды обработки

Токарная обработка металла бывает нескольких видов:

- Обточка;

- Подрезка;

- Резка металла;

- Расточка.

С помощью обточки выполняется наружная обработка, посредством резки заготовки разделяются на части или напротив, отделяются от заготовок готовые детали. Посредством подрезки обрабатываются плоские торцевые поверхности, а с помощью расточки осуществляется обработка внутренней поверхности изделий.

Виды токарных станков для обработки металла

Токарная обработка металла используется при необходимости получения деталей, являющихся телами вращения. Процедура точения предусматривает использование токарных станков винторезного и простого типа, а в качестве основного инструмента выступают резцы.

Простые станки, отличаются от оборудования винторезного типа, разновидностью резцов, в особенности при подаче в автоматическом продольном режиме. Если необходимо получить детали моделей, то допускается использование токарно-винторезных, настольных, прецизионных, винторезных и часовых станков.

Особенности конструкции резцов для обработки металла

Токарная обработка металла подразумевает точение, выполняемое посредством резцов, закрепляемых на суппорте в районе резцедержателя. С помощью подкладок резец монтируется своей режущей кромкой непосредственно напротив центра вращающейся детали. Когда резец подаётся к центру суппортом, он снимает стружку, сходящую по передней резцовой поверхности. В случае движения суппорта параллельно детали стружка снимается в строгой последовательности по всей длине обрабатываемой детали. Заточка резцов осуществляется на заточных станках, от того, насколько правильно она произведена, зависит общая производительность, а также степень чистоты обрабатываемой поверхности.

Токарная обработка металла требует контроля качества, это касается, в том числе и углов заострения резцов, которые различны для разнообразных материалов и проверяются специальным шаблоном.

Процедура проверки угла заострения предполагает установку шаблона перпендикулярно основной режущей кромке, при этом задний угол, должен лежать в пределах 8 — 12° и определяется крепостью материала.

Что касается формы резцов используемых в процессе точения, то она определяется видом работы, при этом название резцов указывает на область применения. Помимо суппортных резцов в моделировании предусмотрено использование ручных инструментов этого типа, применяемых в работе на подручнике. Они выглядят как стальные стержни с круглым сечением и вставляются в ручку, с их помощью выполняется любая токарная обработка металла в моделировании.

С их помощью намного проще придавать сложную форму деталям маленького размера из цветных металлов, однако они не столь устойчивы при обработке стальных заготовок. В качестве материала для их изготовления применяется инструментальная быстрорежущая сталь наряду с пластинками сверхтвёрдых сплавов.

Скорость резания деталей зависит от обрабатываемого материала, к примеру, мягкая сталь может быть обточена в течение 45 минут, стальное литьё в течение получаса, а серый чугун всего за 26 минут. В это же время алюминиевые сплавы обрабатываются в течение 250 минут, а электрон и вовсе за 400 минут, что касается латуни с бронзой, то для их обработки достаточно 70 – 110 минут.

Крепление деталей для обработки металла

Токарная обработка металла подразумевает правильное крепление деталей, для чего предусмотрено несколько способов. Если речь идёт о патроне с тремя кулачками, то есть планшайбе, то данный способ крепления актуален в случае обработки сложных деталей. Если необходимо изготовить валы, то крепление предусмотрено в центре с использованием поводкового хомутика. В это же время зажим мелких деталей осуществляется посредством цанги.

В процессе обработки предусмотрено использование давления, что позволяет получать разнообразные детали из листового металла. С целью оказания давления применяются болванки, выточенные из металла, при этом их профиль в точности соответствует внутреннему контуру детали.

Выдавливание при токарной обработке

Токарная обработка металла предполагается следующую последовательность действий при давлении. Первым делом заготовка прижимается центральной частью задней бабки к болванке при помощи прижима, после чего она при помощи смазочного масла обжимается по вращающейся болванке в направлении от центра к краю. В процессе давления материал приобретает избыточную жёсткость, чтобы предотвратить его разрыв необходимо его отжигать. Когда выдавливание завершается лишний материал обрезается с краёв специальными резцами.

Чтобы токарная обработка металла была эффективна необходимо соблюдение ряда условий:

- Большая твёрдость режущего материала;

- Высокая теплостойкость и износостойкость режущего материала;

- Низкая степень хрупкости режущего материала;

- Высокая механическая прочность режущего материала.

Всем этим параметрам соответствует углеродная, легированная инструментальная сталь, а также металлокерамика и металлокерамические сплавы.

Шлифовка металла

Шлифовка металла представляет собой процесс чистовой обработки металлических деталей с использованием абразивных материалов и инструментов. Шлифовка металлов осуществляется нашими мастерами на специальных станках с использованием шлифовальных кругов повышенной прочности и шлифпорошков лучших марок.

Мастер-Деталь обладает всем необходимым оборудованием высочайшего класса, в том числе и шлифовальными станками, что обеспечивает качественную обработку изделий. Наши мастера осуществляют работы по круглой шлифовке изделий и плоской шлифовке, а также проводят внутришлифовальные работы. Если Вам необходима шлифовка металла услуги, предоставляемые нами, – это гарантия высокого качества и оперативной работы.

Шлифовка, полировка металла представляет собой процесс чистовой обработки металлических деталей с использованием абразивных материалов и инструментов. Шлифовка металлов осуществляется нашими мастерами на специальных станках с использованием шлифовальных кругов повышенной прочности и шлифпорошков лучших марок.

Профессионально выполненная металлообработка – шлифовка – обеспечивает равномерный съем поверхностного слоя металла и получение качественных деталей.

В зависимости от обрабатываемой детали выполняются плоскошлифовальные, круглошлифовальные и внутришлифовальные работы. В результате шлифовки металлов детали приобретают ровную гладкую поверхность, на которую впоследствии наносится защитный состав.

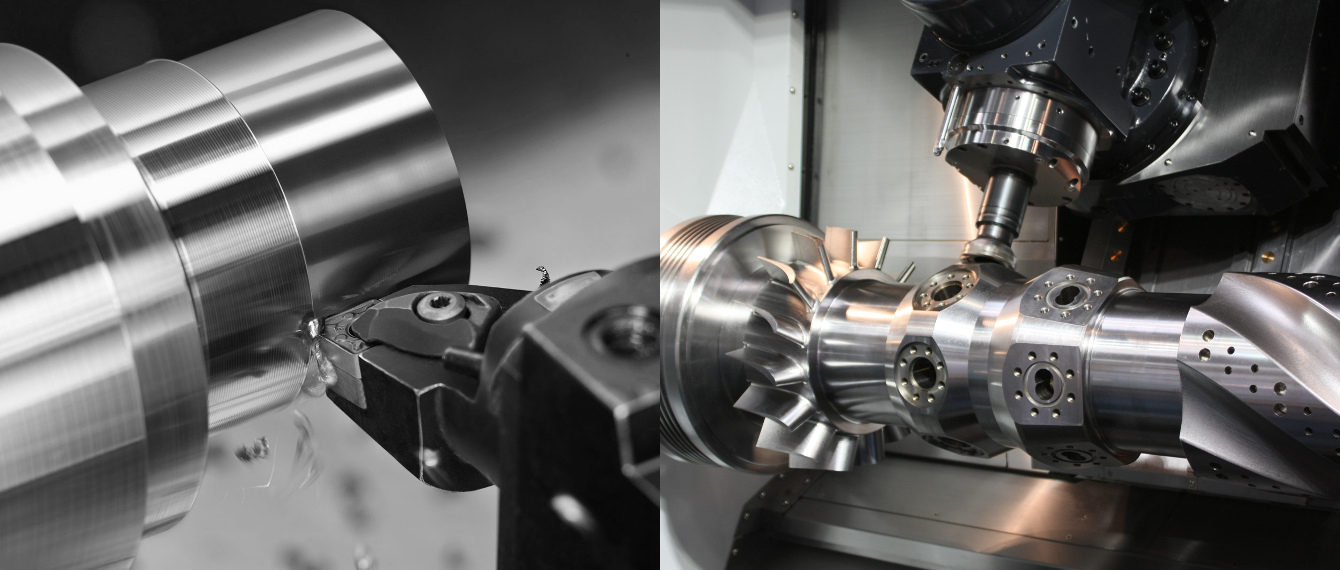

Фрезерные работы (фрезеровка)

Повышенный спрос на фрезерные работы на сегодняшний день говорит о том, что они являются действительно востребованными в сфере металлообработки.

Одним из основных направлений деятельности Мастер-Деталь считаются операции по металлу (другими словами их называют фрезеровка). Мы предлагаем исключительно высококачественные работы по фрезеровке, выполнение которых осуществляется в кратчайшие сроки. Мы гарантируем, что каждый наш клиент будет приятно удивлен в соотношение качества и цен наших услуг.

Фрезеровка по металлу осуществляются на универсальных фрезерных станках, с помощью них может быть горизонтальным и вертикальным, а также работы могут выполняться под разными углами с применением разнообразных инструментов, таких как делительные головки и поворотные столы.

Фрезеровка металла и ее виды - очень интересно!

Для металлообработки токарно-фрезерные работы считаются неотделимой частью. При реализации таких работ на производстве используется специализированное оборудование, позволяющее обеспечить наиболее точное создание детали всякой сложности, довести до высокой точности каждый узел, который предполагается чертежом.

В настоящее время существует невероятное число способов, позволяющих обрабатывать металл. Но именно токарные и фрезерные работы по сей день являются наиболее надежными, они распространены почти повсеместно и дает возможность уверенно заявлять что фрезеровка – действительно проверена временем.

Фрезеровка по металлу представляет собой механический процесс обработки заблаговременно подготовленной детали. Выполняется при помощи резания, выполняющиеся на специально созданных для этого станках, инструментах, которые оснащены большим количеством лезвий.

Фрезерные работы по металлу могут осуществляться множеством способов. А связи с этим, когда речь идет о действиях подобного типа, договариваются о конкретной их разновидности.

Классифицируется фрезеровка также по-разному: в зависимости от того, какой именно процесс нужно уточнить при классификации.

Станки для изготовления и заточки профильных ножей

Деревообрабатывающее оборудование крупных и средних производственных мощностей нуждается в постоянном уходе за профильными ножами. Поэтому разумно будет использовать станки для изготовления и заточки профильных ножей, установленные на участках подготовки режущих инструментов.

Чаще всего профилирование и заточку профильных ножей выполняют по задней грани. Некоторые станки для изготовления и заточки профильных ножей осуществляют профилирование по шаблону, который может быть выполнен самим потребителем. При этом станок позволяет затачивать плоские ножи, не снимая их с ножевого барабана. Широкое применение в деревообрабатывающем производстве нашли станки, предназначенные для автоматического профилирования и заточки ножей и фрез из HSS стали и твердого сплава. Работа станков в автоматическом режиме всегда повышает качество обработки материала, а также удобство и безопасность работы персонала. Программное управление позволяет производить изменение всех параметров профилирования. Можно менять режим обработки, задавать программу управления осями – серводвигателями, а также сохранять в памяти станка заданную программу. Станки для изготовления и заточки профильных ножей с ЧПУ управляются с сенсорного экрана, установленного на дисплее, который отражает все параметры обрабатываемого ножа или фрезы.

Наша компания поставляет оборудование такого класса по весьма выгодным ценам. Кроме этого, наши менеджеры всегда готовы проконсультировать вас по любому вопросу.

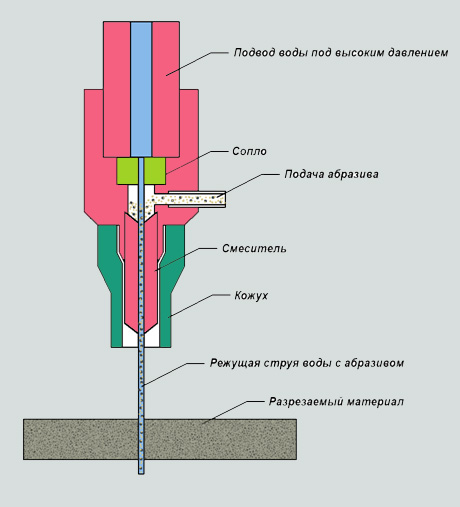

Гидроабразивная резка металла

Чем отличается гидроабразивная резка металла от других методов резки металла?

Самое главное – это то, что не используется никакого режущего металлического или керамического элемента.

Не используется электричество и дуга, не используется также и газовый резак. Весь процесс выполняется при помощи самой обычной воды и абразива!

Они подаются в смешанном виде в качестве струи направленного действия под высоким давлением.

В итоге – получается ровный шов, выполненный при помощи воды и абразива (используется металлическая крошка, песок и так далее). Стоит отметить, что у данного метода резки есть несколько существенных преимуществ!

Во-первых, при резке металла не возникает высокой температуры. В среднем – металл нагревается до температуры в 60-90 градусов за Цельсием, не более.

А самое главное – это то, что таким способом можно даже разрезать металл толщиной в 10 сантиметров и более!

Правда, оборудование такое стоит не так уж и дешево. Да и само устройство помещения для резки металла – несколько сложное и дорогостоящее.

Отбрасываемые брызги воды в некоторых моделях резаков рикошетят вовнутрь струи, а в некоторых – выбиваются в стороны, поэтому необходимо использовать защитный экран из ударопрочного пластика.

А что касается абразива, то используются разные материалы. Единственный их недостаток – это то, что стоят они весьма дорого. Какая функция абразива?

Он выполняет пробивную функцию, то есть, позволяет воде пробиваться в более глубокие слои обрабатываемого металла.

В случае, если выполняется листовая резка металла, то используется только резка водой, без добавления абразивной смеси. Но учтите, что расход воды в этом случае – очень высокий!

Преимущества

Какие существуют преимущества резки металла водой?

Во-первых – совсем не выделяется пыли или водных брызг (если использовать так называемую «скрытую» насадку).

А ещё – совсем не остается заусениц на отрезанном куске металла. То есть, после этого вам даже не потребуется проводить шлифовку краёв! Это очень удобно и только ускоряет производство.

Ну и самое последнее преимущество – это возможность выполнения резки без участия оператора. Каким образом?

К станку попросту подключается управляющий компьютер. Оператору остается только ввести данные, согласно которым как раз и будет выполняться резка!

Вот только далеко не каждый насос и двигательный элемент поддерживает такое «удаленное» управление.

Такое оборудование стоит дорого, и, как правило, именитыми производителями изготавливается исключительно по заказу предприятий.

К примеру, термальная камера увеличит стоимость резака на 500 долларов. Зато с её помощью можно будет следить за температурой материала, который разрезается!

Это удобно при работе с такими металлами, как олово и свинец.

Оборудование

Какое используется оборудование для гидроабразивной резки металла?

В общей сложности, данная конструкция состоит из следующих частей: специальный насос высокого давления, который отвечает за подачу воды, источник воды, который чаще всего выполняется в качестве бассейна, если необходимо резать большой монолитный кусок металла.

И цена оборудования для гидроабразивная резка металла зависит от производителя и качества используемого насоса – именно он составляет основу цены.

Одним из самых популярных на русском рынке является насос Bosch В1, который предназначен для домашнего использования.

Он является комбинированным, то есть, выполняет и одновременную подачу воды, и подачу абразивного элемента.

А к нему вам необходимо будет ещё приобрести стол-станок, ну и водяной резак. Последний, кстати, производится в России.

Резак РС-02 является очень качественным – многие работники, которым посчастливилось его использовать, отметили это.

Ну а станок гидроабразивной резки металла обойдется вам от 4000 до 50000 рублей, в зависимости от модели и её форм-фактора.

Учитывайте, что станок для резки металла водой должен устанавливаться на специальную бетонную платформу, которая дополнительно крепиться арматурой к полу.

Исключением может быть только фундамент, в который встраивается сам станок.

Для домашнего использования, некоторые производителя выпустили так называемые режущие столы. Представляют они из себя не большой станок с емкостью, в которой как раз и можно выполнять резку металла.

Сама емкость производится либо из высокопрочной стали, либо же из титана. Да и то, далеко не каждый подвид титана используется при этом. Ведь гидроабразивные ставки также предназначены и для выполнения резки титана.

Кстати, для такой процедуры вам потребуется насос в 220 атмосфер – очень дорогостоящее оборудование. Ну и насадка соответствующая, класса IP-75. В России они, к сожалению, вообще не производятся.

Средняя стоимость услуг на рынке

Так как даже стол-резак Resato стоит аж 44 тысячи рублей, то для дома редко приобретается гидроабразивные резаки. Чаще всего – пользуются услугами металлообрабатывающих предприятий.

Мастер-Деталь выполняет полный цикл металлообработки в Москве и Москвоской области.

А услуги гидроабразивная резка металла будут в итоге стоить Вам по-разному. Все зависит от того, какое оборудование будет использоваться, а также материал и его толщина, с которым придется как раз и работать!

Самый сложный вариант – это обработка титана. Для него необходим насос общей мощностью в 20 киловатт. Далеко не на каждом предприятии доступны такие мощности. Ну и, конечно же, 3 фазы.

Кстати, в некоторых насосах дополнительно предоставляется трансформатор для преобразования тока до напряжения в 1500 вольт. Это необходимо в том случае, если используется так называемая режущая станция.

А если – профессиональный металлический абразив, то итоговая стоимость процедуры порой доходит аж до тысячи рублей за каждый сантиметр. А ещё вам дорого обойдется, если будет использоваться специальная ЦПУ-машина, которая позволяет в режиме реального времени менять направление движения резака, силу струи и так далее.

Сейчас как раз в большинстве такие блоки и устанавливаются на гидроабаразивные резаки. А ещё следует отметить тот факт, что современные ЧПУ (числово-программные управляторы) позволяют также следить и за температурой режущей плоскости, объему подачи абразива и так далее.

Даже можно в точности подсчитать миллиметры проникновения водной струи внутрь металла.

Почему многие предприятия используют именно гидроабразивные резаки?

Потому что с их помощью быстрей всего можно разрезать огромное количество деталей. Неудобно только при листовой резке.

При помощи плазменного резака этот процесс действительно выполняется значительно быстрее. Газовый резак – также сюда входит.

И стоит также напомнить, что резка металла водой своими руками крайне не советуется без опыта. Только в том случае, если используется самая современная и качественная техника – возможно работать оператору без опыта.

Но, в среднем, комплект такого оборудования вам обойдется в 70 тысяч долларов (имеется версия с ЧПУ). (Цены условные.)

В любом случае, гидроабразивная резка металла считается одной из самых дешевых. Да, оборудование стоит дорого, да и сам абразив – значительно дороже металла.

Но при всем этом – после резки не приходится дополнительно обрабатывать металл, убирать заусеницы, затирать прогоревшие отверстия и так далее. Резка выполняется крайне аккуратно, и самое главное – очень точно.

Какая скорость резки металла возможна при использовании гидроабразивного резака? В среднем, с насосом мощностью подачи струи в 3 тысячи баррель, вы сможете разрезать прямой слой металла в один метр за час.

Кстати, при обработке водой любого металла повышается его устойчивость от изнашиваемости. Каким образом? Сжатием верхнего слоя.

Сжатие составляет всего миллиметры, но этого достаточно для того, чтобы металл смог выдержать прямое попадание бронебойной пули.

Поэтому только гидроабразивные резаки и используются непосредственно при производстве металлических плоскостей с повышенной устойчивостью к механическим повреждениям.

Виды работ

Токарная обработка

Токарная обработка металла отрезным резцом

Информация

Свяжитесь с нами для получения более подробной информации о наших услугах. Наш отдел по обслуживанию клиентов работает ежедневно и круглосуточно.

г. Пушкино, Кудринское шоссе д. 6

Телефон: 8-499-390-1049, 8-925-390-1049, 8-499-390-4000

Email: info@detailsmaster.ru